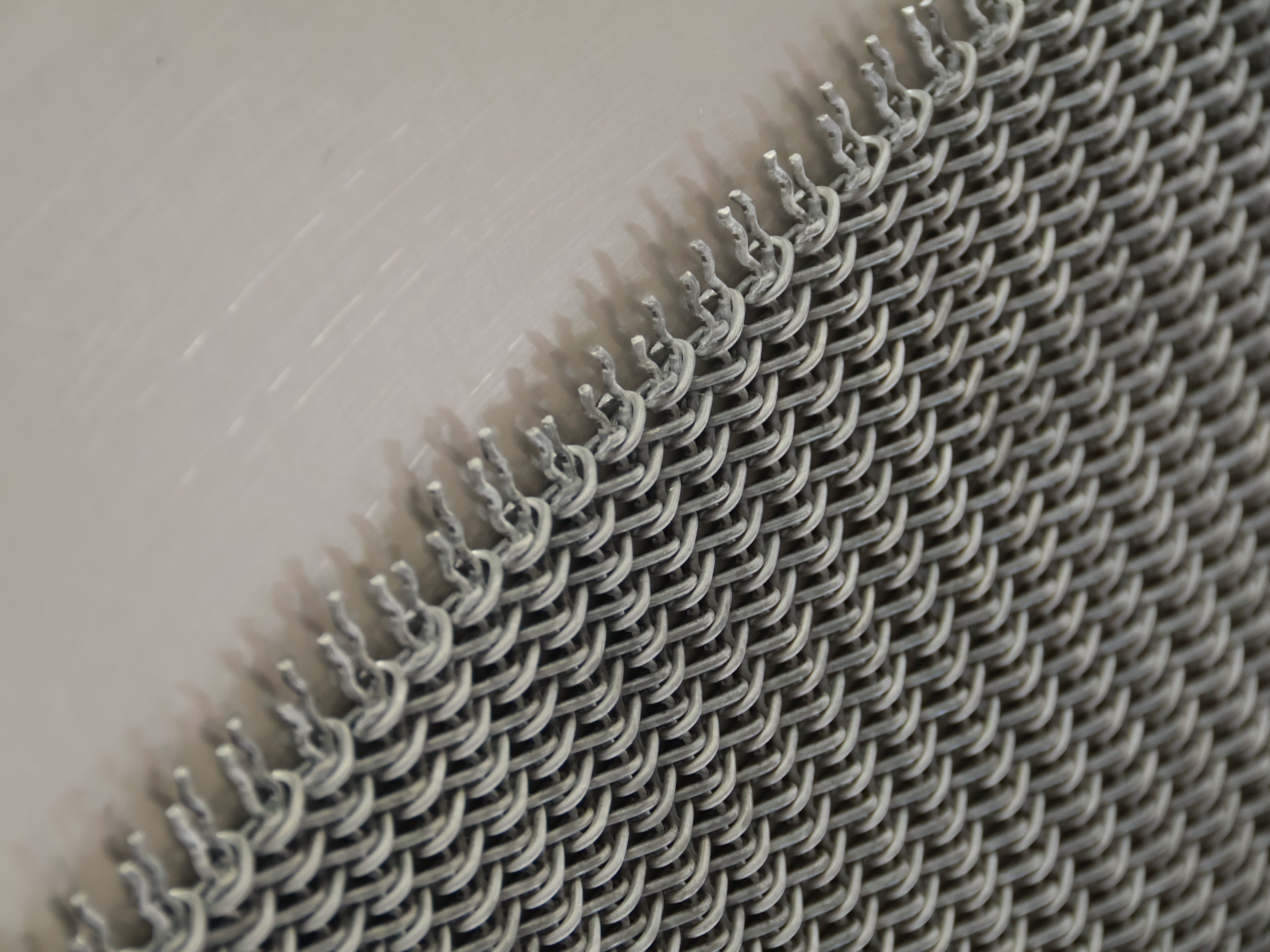

燒結爐金屬網帶穿絲彎曲問題

在連續式燒結爐中,燒結爐金屬網帶的穿絲(橫向支撐絲)發生彎曲是最常見的失效形態之一。彎曲使網帶失去平整度,出現跑偏、漏料、邊緣磨損,嚴重時需停機更換,直接影響產線效率與成本。

常見誘因與現場表現

| 誘因 | 現場表現 |

| 穿絲規格偏小或間距過大 | 網帶中部明顯下垂 |

| 材質耐溫不足 | 靠近高溫區穿絲發藍、發灰,彎曲集中 |

| 爐膛溫度不均 | 同一網帶左右顏色差異大,彎曲呈“帶狀”分布 |

| 張力過高 | 穿絲整體被拉長,彎曲起始點靠近張緊輥 |

| 輥筒不同心 | 網帶跑偏,彎曲集中在某一側 |

| 安裝/維護不當 | 新網帶數日內即出現彎曲 |

| 負載過重或不均 | 網帶出冷卻段后呈波浪形 |

改進措施

1. 材質升級 :選擇合適的網帶材質,600 ℃以上工況直接選用 316L ,超過800度,直接使用AISI314或者310s材質制作燒結爐網帶。

2. 規格調整 :根據網帶負載和共建大小,設計合理的網帶規格,同時穿絲直徑≥3mm,

3. 張力優化 :設定值為廠家推薦值的 60 %–80 % 兼顧不打滑與不過載

4. 爐溫均勻化 :增加導流板、調整加熱管功率 橫向溫差控制在 15 ℃以內

5. 輥筒校正 :激光對中,徑向跳動≤0.2 mm 消除張力不均

6. 負載管理 :布料器改造,料層厚度均勻 避免局部超載

7. 冷卻控制 :分段緩冷,減少燒結爐網帶的熱應力

8. 維護制度 :制定合理的維護SOP程序,定期維護爐體和網帶。

穿絲彎曲多為“高溫軟化 + 張力過大 + 不均勻負載”疊加所致。只要按以上排查流程找出主導因素,并對應實施材質升級、張力優化、溫度均勻化及規范維護,可顯著延長網帶壽命,降低非計劃停機時間。

中文版

中文版  English

English

DDK2網帶

DDK2網帶